شرکت تولید پمپهای بزرگ و توربین آبی (پتکو) با هدف طراحی و ساخت سفارشی انواع پمپهای سانتریفیوژ مورد نیازصنایع مختلف ازجمله نفت،گاز، پالایش، پتروشیمی، صنایع نیروگاهی، خطوط انتقال آب و توربین های آبی کوچک و متوسط؛ بنا شده است و تامین قطعات یدکی، نظارت بر نصب و راه اندازی، خدمات پس از فروش، تعمیرات و ارائه مشاوره مهندسی نیز در حیطه کاری این شرکت است.

به گزارش ایلنا؛ شرکت تولید پمپهای بزرگ و توربین آبی (پتکو) با هدف طراحی و ساخت سفارشی انواع پمپهای سانتریفیوژ مورد نیاز صنایع مختلف ازجمله نفت،گاز، پالایش، پتروشیمی، صنایع نیروگاهی، خطوط انتقال آب و توربین های آبی کوچک و متوسط؛ بنا شده است و تامین قطعات یدکی، نظارت بر نصب و راه اندازی، خدمات پس از فروش، تعمیرات و ارائه مشاوره مهندسی نیز در حیطه کاری این شرکت است. خبرگزاری ایلنا در راستای رسالت حرفهای خود در سال رونق تولید با مسعود تجریشی، مدیرعامل شرکت تولید پمپهای بزرگ و توربین آبی (پتکو) به گفتوگو نشست. مشروح این خبر را میخوانید.

در مورد تاریخچه تاسیس و فعالیت شرکت تولید پمپهای بزرگ و توربین آبی توضیح دهید.

شرکت تولید پمپهای بزرگ و توربین آبی با نام اختصاری پمپ و توربین (پتکو) در سال 1371 با سرمایهگذاری سازمان گسترش و نوسازی صنایع ایران(IDRO) تاسیس و در سال 1378 به بهرهبرداری رسید. این شرکت در سال 1387 در راستای تحقق اصل 44 قانون اساسی، به بخش خصوصی(گروه صنعتی سدید) واگذار شد. کارخانه شرکت پمپ وتوربین (پتکو) در منطقه صنعتی قراملک در شهرستان تبریز در فضایی به وسعت 80 هزار مترمربع واقع شده که مجهز به ماشینآلات وتجهیزات سبک، نیمه سنگین، سنگین و آزمایشگاه توربوماشین بوده که این آزمایشگاه نیز بزرگترین آزمایشگاه تست پمپ در خاورمیانه است. همچنین این شرکت جزء شرکتهای دانش بنیان نیز محسوب میشود.

در خصوص توانمندیهای شرکت توضیح دهید.

این شرکت با هدف طراحی و ساخت سفارشی انواع پمپهای سانتریفیوژ مورد نیازصنایع مختلف ازجمله نفت،گاز، پالایش، پتروشیمی، صنایع نیروگاهی، خطوط انتقال آب و توربین های آبی کوچک و متوسط؛ بنا شده است و تامین قطعات یدکی، نظارت بر نصب و راه اندازی، خدمات پس از فروش، تعمیرات و ارائه مشاوره مهندسی نیز در حیطه کاری این شرکت است.

آزمایشگاه شرکت، گواهینامه صلاحیت تست پمپ را از موسسه استاندارد ایران اخذ نموده و دارای گواهینامه ISO17025میباشد، ضمن آنکه پمپهای فرآیندی این شرکت تحت استاندارد APIو پکیجهای آتش نشانی نیز تحت استاندارد NFPA20 طراحی و تولید میشود. همچنین برخی از گواهینامه های اخذ شده این شرکت عبارتند از: ISO9001, 2015-OHSAS18001:2007-ISO 14001:2015- ISIRI-150/IEC 17025. در طی سالهای اخیر نیز بسیاری از سفارشات که در رفرنس لیست این شرکت به تفصیل آمده است برای کارفرمایان در صنایع مختلف طراحی و تولید شده است و تاکنون بیش از 3000 دستگاه پمپ های سانتریفیوژ در صنایع مختلف توسط این شرکت ساخته و تحویل شده است.

مهمترین پروژه های انجام شده و در دست انجام این شرکت را بیان کنید.

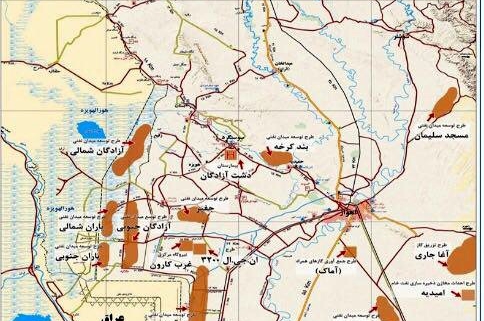

برخی از پروژه های مهم انجام شده توسط این شرکت؛ ساخت 3 دستگاه پمپ عمودی آب دریا با ظرفیت 7800 مترمکعب بر ساعت پتروشیمی رازی، ساخت 130 دستگاه پمپ فرآیندی تایپ OH2 شرکت کالای نفت ایران، ساخت انواع پمپ های کولینگ افقی تایپ BB1 (مجموعا” تعداد 100 دستگاه) پتروشیمی مارون، اروند، ایلام، زاگرس، پلیمر کرمانشاه، فجر و سایر واحدهای پالایش و پتروشیمی، ساخت انواع پمپ های فرآیندی و آتشنشانی برای واحدهای نمک زدایی (مجموعا” حدود 200 دستگاه) شرکت ملی مناطق نفت خیز جنوب در سایت هایی نظیر کرنج پارسی، گچساران 3 ، بی بی حکیمه و سایر واحد های نمک زدایی، ساخت حدود 70 دستگاه پمپ فرآیندی تحت استاندارد API 610 طرح توسعه پالایشگاه شازند اراک (شرکت NIOEC) ، ساخت 52 دستگاه پمپ فرآیندی تحت استاندارد API610 پروژه طرح توسعه پالایشگاه لاوان، ساخت بیش از 400 دستگاه انواع پمپ های فرآیندی تحت استاندارد API610 و پکیج های آتشنشانی تحت استاندارد NFPA20 و همچنین پمپ های کولینگ پالایشگاه نفت ستاره خلیج فارس، ساخت حدود 35 دستگاه پمپ های تحت استاندارد API610 طرح بنزین سازی پالایشگاه قدیم بندر عباس (پروژه پیدک)، ساخت حدود 20 دستگاه از انواع پمپ های فرآیندی تحت استاندارد API610 ، طرح توسعه پالایشگاه تبریز (شرکت ODCC )، ساخت 61 دستگاه از انواع پمپ های فرآیندی تحت استاندارد پالایشگاه گاز بیدبلند، ساخت 8 دستگاه پمپ تایپ BB3 شرکت ملی مناطق نفت خیز جنوب، ساخت بوستر پمپ های تحت استاندارد API610 برای خط لوله (نایین – کاشان – ری) شرکت ملی مهندسی و ساختمان نفت ایران (پروژه دانیال پترو)، ساخت کلیه پمپ های جانبی و آتشنشانی تحت استاندارد برای خط لوله (بندرعباس– رفسنجان – اصفهان) شرکت ملی مهندسی و ساختمان نفت ایران (پروژه مشارکت سامان)، ساخت و تامین 28 دستگاه پمپ های خط لوله تایپ BB3 و VS6 برای خط لوله (آبادان – ماهشهر) با مشارکت همکار خارجی شرکت ملی مهندسی و ساختمان نفت ایران، ساخت 35 دستگاه پمپ انتقال آب پروژه دشت سیستان وزارت جهاد کشاورزی و ساخت 17 دستگاه پمپ های انتقال آب از رودخانه بهمنشیر به پالایشگاه آبادان شرکت ملی مهندسی و ساختمان نفت ایران هستند

همچنین برخی از پروژه های مهم در حال اجرا شامل؛

ساخت و تامین 17 دستگاه پمپ تایپ BB3 تحت استاندارد API610 برای خط لوله (سبزاب – ری) با مشارکت همکار خارجی،ساخت انواع پمپ های انتقال آب شرکت های آب منطقه ای آذربایجان شرقی، آب منطقه ای یزد، آب منطقه ای اصفهان و سایر، ساخت پمپ های برج های خنک کن نیروگاه سیکل ترکیبی (CW PUMP) و توربین های کاپلان مربوط شرکت مپنا هستند

در مورد مزیتهای رقابتی این شرکت بهطور خلاصه توضیح دهید.

مزیتهای رقابتی این شرکت شامل خرید دانش فنی مبتنی بر انتقال تکنولوژی از شرکتهای معتبر اروپای غربی و مؤسسات معتبر بین المللی، بهینه سازی شرایط طراحی پمپ در واحد تحقیق و توسعه این شرکت، وجود امکانات و ماشینآلات سبک و سنگین مورد نیاز برای ساخت انواع پمپهای سانتریفیوژ، در اختیار داشتن آزمایشگاه تست پمپ با گواهینامه 17025 مناسب برای تست انواع پمپ های سانتریفیوژ با شرایط کاری مختلف، ایجاد سطح دانش فنی مناسب در واحدهای مختلف به منظور انتخاب صحیح پمپ ها، ارائه سرویس ها و مشاوره های فنی مناسب به مشتریان و همچنین ارائه مدارک مهندسی با کیفیت بالا به کارفرمایان مختلف، بهینهسازی هزینههای تمام شده پمپ ها، خدمات پس از فروش و در دسترس بودن نفرات این شرکت در زمانهای نصب، راه اندازی و بهره برداری؛ میباشد.

مهمترین چالش های موجود در مسیر فرآیند تولید شرکت چیست؟

عدم ثبات بازار ارز، تورم و مشکلات ناشی از تحریم ها و همچنین رویکرد نامناسب و غیر اصولی برخی از کارفرمایان در ارزیابی توانمندیهای شرکت های تولیدی، وجود قوانین دست و پا گیر و سختگیرانه مربوط به آیین نامه های مناقصات و مشکلات ناشی از تضامین بانکی؛ از جمله چالش های پیش روی تولید در صنعت پمپ و توربین میباشند.

اهداف و راهبردهای آتی این شرکت چیست؟

مهمترین اهداف شرکت پتکو شامل توسعه سبد محصول، افزایش سطح کیفی محصولات و خدمات، افزایش سطح دانش پرسنل، صادرات محصولات و ارائه خدمات پس از فروش در استاندارد های جهانی میباشد.

مشکلات ایجاد شده بواسطه تحریم ها و نوسانات نرخ ارز چه تاثیری در شرکت پتکو داشته است؟

نوسانات ارز و مشکلات ناشی از تحریمها باعث عدم ثبات بازار مواد اولیه مورد نیاز این شرکت در داخل و خارج از کشور گردیده و همچنین مشکلات تامین نقدینگی، فشار مالی شدیدی به شرکت های تولیدی وارد میسازد. ضمن آنکه در شرایط تحریمی ریسک معاملات برای تامین مواد اولیه و تجهیزات مورد نیاز، افزایش پیدا می نماید. همچنین عدم دسترسی به منابع اصلی تکنولوژیهای مدرن در صنعت پمپ نیز از جمله چالشهای پیشروی این صنعت بهواسطه شرایط تحریمها است.

انتظارات شما از کارفرمایان و نهادهای سیاستگذاری و حمایتی چیست؟

مهمترین این انتظارات ارزیابی صحیح از توانمندیهای واقعی شرکت های تولیدی، تسهیل شرایط قراردادی و تضامین مربوطه، تامین به موقع منابع مالی مورد نیاز پروژه ها، نگاه عملیاتی و واقع بینانه به مسائل فنی و مهندسی و برگزاری مناقصات در شرایط یکسان بین رقبا؛ می باشد.

درخصوص برنامههای این شرکت در راستای حضور در بازارهای منطقه ای توضیح دهید.

شرکت پتکو در این خصوص مواردی همچون بررسی نیاز بازارهای کشورهای منطقه، انجام مذاکرات با شرکت های پیمانکاری ایرانی که در کشور های منطقه ای پروژه های EPC اجرا میکنند و نیز حضور در نمایشگاه های داخلی و خارجی به منظور معرفی محصولات این شرکت به مشتریان را جزو مهمترین برنامه های خود می داند که بطور مستمر این برنامه ها اجرا می گردد.

در انتها یادآور میشود شرکت پتکو یکی از شرکتهای زیر مجموعه هولدینگ گروه صنعتی سدید است.

https://www.ilna.ir/fa/tiny/news-797944