ناترازی انرژی، تکرار خاموشیها، یعنی پایان رقابتپذیری تولید

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتامیرحسین کاوه، کارشناس صنعت در گفتگو با فولادبان، با تأکید بر اینکه اختلال در تأمین گاز و برق در زمان اوج مصرف، به یک واقعیت تلخ برای تولیدکنندگان صنعتی بدل شده، گفت: در زمستانها، صنایع با قطع یا سهمیهبندی گاز و در تابستان با کمبود برق روبرو میشوند. این وضعیت منجر به توقف خطوط تولید، کاهش بهرهوری و زیانهای جدی مالی شده که در بسیاری از موارد، حتی تحویل سفارشهای داخلی و صادراتی را هم دچار تأخیر میکند.به گفته او انرژی تجدید پذیر خصوصا ترویج و تسریع در ساخت نیروگاههای بادی راهکار اساسی رفع ناترازی برق است.

قطع یا محدودیت در تأمین انرژی صنایع/ افزایش هزینههای تولید

وی افزود: ناترازی انرژی فقط به اختلال در روند تولید ختم نمیشود، بلکه بهتدریج هزینههای تمامشده محصولات را نیز بالا برده و مزیت رقابتی صنایع ایرانی را در بازارهای جهانی کاهش داده است. همچنین افزایش نرخ حاملهای انرژی در شرایط کمبود عرضه، بار سنگینی بر دوش صنایع میگذارد؛ باری که گاهی به قیمت تعطیلی خطوط تولید یا تعدیل نیرو تمام میشود.

کاهش سرمایهگذاری در بخش صنعت

کاوه با نگاهی بلندمدتتر به تبعات این بحران، از کاهش انگیزه سرمایهگذاران برای ورود به بخش صنعت میگوید. به گفته وی: نبود چشمانداز پایدار در تأمین انرژی، پروژههای صنعتی را با ریسک بالا مواجه کرده و بسیاری از سرمایهگذاران را به سمت بازارهای غیرمولد سوق داده است. «وقتی نتوانی حتی برق یا گاز یک خط تولید را در بلندمدت تضمین کنی، چطور میخواهی سرمایهگذار جذب کنی؟»

یکی دیگر از زوایای پنهان این بحران، فرسودگی تجهیزات صنعتی است. کاوه یادآور میشود که وابستگی تاریخی صنعت به انرژی ارزان، مانع از نوسازی و بهینهسازی ماشینآلات شده و امروز بخش قابل توجهی از کارخانهها با تجهیزات قدیمی و پرمصرف کار میکنند. ادامه این روند، نهتنها مصرف انرژی را بالا نگه میدارد، بلکه هزینههای تعمیر، نگهداری و توقف تولید را هم دوچندان میکند.

برگزاری جلسه بررسی ظرفیتهای گروه صنعتی سدید برای ورود به حوزه هوش مصنوعی

/in Uncategorized @fa, اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایت

تولید اولین شمش فولادی درشرکت فولاد شادگان

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتبه گزارش روابط عمومی گروه صنعتی سدید، تولید اولین شمش فولادی در شرکت فولاد شادگان روز یکشنبه مورخ 26 اسفند ماه سال 1403 انجام پذیرفت.

احداث کارخانه فولاد شادگان یکی از طرح های بزرگ تولید شمش فولادی به ظرفیت 800 هزار تن در کشور بوده و شرکت صنایع فولاد گسترش بعنوان یکی از زیرمجموعه های گروه صنعتی سدید؛ پیمانکار (EPC) احداث و ساخت کارخانه مزبور در طی سالهای اخیر است و در این زمینه مشغول به فعالیت می باشد.

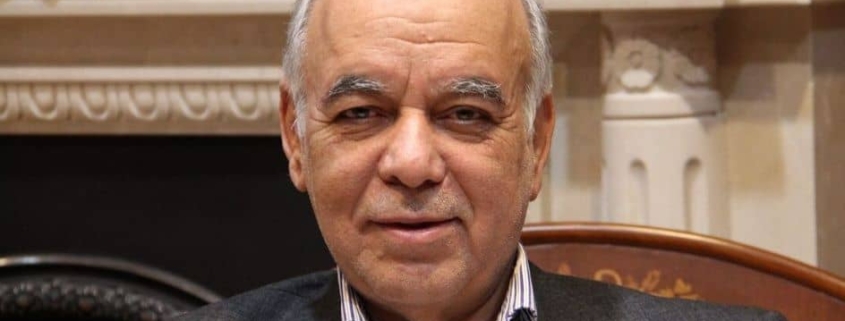

در این راستا جناب اقای دکتر نادری مدیرعامل محترم گروه صنعتی سدید ضمن تبریک این دستاورد بزرگ به جامعه صنعت فولاد کشور و سهامداران محترم شرکت فولاد شادگان، از هیئت مدیره، مدیر عامل و مجموعه مدیران و مهندسین پر تلاش شرکت فولاد گسترش بعنوان پیمانکار اجرایی این پروژه قدردانی نموده و اظهار داشت؛ اجرای این پروژه مهم و راهبردی سبب افزایش ظرفیت تولید شمش فولادی کشور شده و در نهایت نقش مهمی در تامین نیازهای داخلی و نیز امکان صادرات، ارزآوری و اشتغال زایی را فراهم می نماید.

ثبت درخواست پذیرش شرکت تولید پمپهای بزرگ و توربین آبی (پتکو) در فرابورس ایران

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتثبت درخواست پذیرش شرکت تولید پمپهای بزرگ و توربین آبی (پتکو) در فرابورس ایران

برگزاری اولین نشست مدیران عامل شرکتهای تابعه با مدیر عامل جدید گروه صنعتی سدید

/in Uncategorized @fa, اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتبرگزاری اولین نشست مدیران عامل شرکتهای تابعه با مدیر عامل جدید گروه صنعتی سدید

دکتر امیرحسین نادری، مدیر عامل گروه صنعتی سدید شد

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتدکتر نادری مدیر عامل گروه صنعتی سدید شد

ضرورت تدوین و اجرای استراتژی های توسعه صنعتی در کشور

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتعلی پناهی طی گفتگویی در خصوص انتظارات تولید کنندگان از دولت چهاردهم ،اظهار داشت: یکی از مسایل کلیدی حوزه های سرمایه گذاری در ایران این است که به دلیل نبود استراتژی توسعه بخش صنعت به ویژه در بخش تولیدات صنعتی، تولیدکنندگان عملا نمی دانند در چه حوزه هایی باید سرمایه گذاری کنند لذا دولت باید با توجه به تحولات تکنولوژیک در جهان و ایران این جهت گیری را در قالب چه سند راهبردی و چه در قالب سند تحول مشخص و تبیین نموده و ضمن ابلاغ، زیرساختهای مرتبط با با اجرایی نمودن دقیق آنها را نیز آماده نماید.

وی اضافه نمود قطعا تدوین و پیاده سازی و اجرای برنامه های مختلف، بخشی از نگاه فرایندی است اما این موضوع با نظارت بر اجرای برنامه های تدوینی؛ می تواند به سرانجام برسد. در واقع صرف تدوین برنامه ها و اجرای بدون نظارت، نمی توان توقع اثربخشی مرتبط را از هیچ برنامه ای را داشت.

رئیس هیات مدیره گروه صنعتی سدید؛ توجه به انرژی های تجدیدپذیر، راهکار مرتفع نمودن ناترازی انرژی

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتمهندس حمدالله محمدنژاد، رئیس هیات مدیره هلدینگ سدید طی گفتگویی اظهار داشت: ناترازی انرژی از مهمترین موضوعات کشور طی سالهای اخیر بوده است که با توجه به رشد جمعیت، افزایش واحدهای صنعتی کوچک و بزرگ، رشد پایین/ عدم سرمایه گذاری مناسب در حوزه های نفت و گاز و تولید برق و درنهایت جاری نشدن دقیق فرهنگ صرفه جویی در پیکره کلی جامعه؛ سبب شده است میزان عرضه و تقاضای انرژی برق با شکاف حدودا ۲۰ هزار مگاواتی روبرو شود و صنایع در فصول مختلف با نبود انرژی مورد نیاز و تبعات آن دست به گریبان باشند.

مدیرعامل لوله سازی ماهشهر و مدیر عامل پیشین شرکت ملی گاز ایران: رفع ناترازی انرژی نیازمند همیاری همه ارکان جامعه/ ضرورت تنوعبخشی سبد انرژی

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتسید رضا کسایی زاده مدیرعامل لوله سازی ماهشهر و مدیرعامل پیشین شرکت ملی گاز ایران بر ضرورت همکاری تمام نهادها و ارکان جامعه برای رفع ناترازی انرژی تأکید کرد و گفت: رفع ناترازی بنزین و سایر حاملهای انرژی تنها مختص وزارت نفت و شرکتهای تابعه آن نیست.

وی در گفتوگو با خبرنگار شانا با بیان اینکه ناترازی گاز بهدلیل نبود تعادل بین تولید و مصرف بهوجود آمده است، گفت: همچنین افزایش انشعابها از علل اصلی رشد مصرف و ناترازی در بخش گاز است و هرساله با رشد قابلتوجهی از ناترازی گازی روبهرو میشویم.

کسایی زاده بر ضرروت بهروزرسانی فناوری استفاده شده در صنعت گاز و بخش پالایشگاهی کشور تأکید کرد و افزود: مصرفکننده نیز باید صرفهجویی در مصرف انرژی را در دستور کار قرار دهد تا بتوانیم از این بحران گذر کنیم.

مدیرعامل پیشین شرکت ملی گاز ایران با بیان اینکه ۷۰ درصد سبد انرژی کشور وابسته به گاز است، تصریح کرد: تنوع در سبد انرژی کشور و حرکت به سمت استفاده از انرژیهای تجدیدپذیر به جای سوختهای هیدروکربنی ازجمله راهکارهای مؤثر برای رفع چالش ناترازی انرژی در کشور است.

کساییزاده افزایش خودروهای فرسوده، راندمان پایین نیروگاهها و …را از جمله عوامل مهم ناترازی انرژی در کشور دانست و تصریح کرد: رفع ناترازی انرژی تنها مختص صنعت نفت نیست و تمام نهادها و ارکان جامعه باید برای رفع این چالش با یکدیگر همکاری کنند.

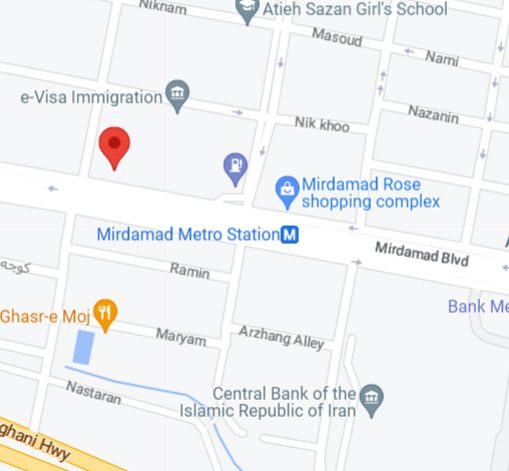

نشانی دفتر شرکت

آدرس: تهران، ضلع شمالی بلوار میرداماد، مابین پمپ بنزین و شمس تبریزی شمالی، پلاک ۱۸۵، گروه صنعتی سدید

کد پستی: ۱۹۱۹۹۱۳۸۸۸

پست الکترونیک: info@sadid.ir

تلفن تماس: ۶-۲۲۲۶۹۹۹۳-۰۲۱

نمابر: ۲۶۴۰۱۳۹۵-۰۲۱آخرین اخبار سایت

گروه صنعتی سدید