به گزارش خبرگزاری تسنیم، پروژه سد و نیروگاه اومااویا در جنوب شرقی سریلانکا که توسط شرکت ایرانی فرآب ساخته شده است به بهرهبرداری رسید.

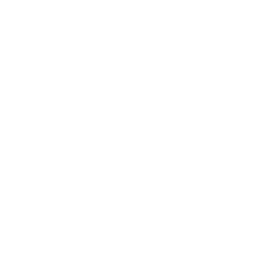

امضای تفاهم نامه سه جانبه قرارگاه خاتم الانبیا،گروه صنعتی سدید و گروه فراب

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتآیین رسمی امضای تفاهم نامه سه جانبه فی مابین فرماندهی قرارگاه سازندگی خاتم الانبیا،سردار عابد، مهندس امیر حسین کاوه مدیرعامل گروه صنعتی سدید و مهندس محمد حیدری مدیرعامل گروه فراب در راستای توسعه همکاری های مشترک- 22 ازدیبهشت 1403

افتتاح سد و نیروگاه اومااویا در سریلانکا توسط شرکت ایرانی فراب

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتپروژه سد و نیروگاه اومااویا در جنوبشرقی سریلانکا توسط شرکت ایرانی فرآب افتتاح شد.

برگزاری نشست کاری در گروه صنعتی سدید در راستای بهره برداری از انرژیهای تجدیدپذیر در شرکتهای تابعه

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتبه گزارش روابط عمومی گروه صنعتی سدید روز شنبه مورخ ۱ اردیبهشت ۱۴۰۳،باحضور مدیران عامل شرکتهای زیرمجموعه و مدیران گروه صنعتی سدید،طی نشستی موضوع چگونگی بهره برداری از انرژیهای تجدیدپذیر در راستای الزامات قانونی مربوطه و همچنین میزان برق مصرفی شرکتهای تابعه؛مورد بحث و تبادل نظر قرار گرفت.

در این جلسه با توجه به ماده ۱۶ قانون جهش تولید دانش بنیان در راستای الزام صنایع بامصرف بیش از یک مگاوات،به تامین مازاد برق ازمحل انرژیهای تجدیدپذیر و با توجه به ناترازی برق موجود در کشور،ضرورت بهره مندی شرکتها از برق بادی با توجه به پتانسیل شرکت صبا نیرو؛ مورد بحث و بررسی قرار گرفت و موضوعات مختلف در این خصوص مطرح گردید.

اخذ لوح تقدیر شرکت دانش بنیان پتکو از هلدینگ نفت،گاز و پتروشیمی

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتبه گزارش روابط عمومی شرکت پتکو، روز سه شنبه مورخ 28 فروردین 1403؛ طی مراسمی در هلدینگ نفت،گاز و پتروشیمی، مدیر عامل این مجموعه بزرگ صنعتی از تلاش های شرکت پتکو بعنوان پیمانکار موثر در راستای طراحی و تولید پمپ های مورد نیاز در سال 1402 تقدیر و قدردانی نمود.

در ادامه این مراسم دکتر یاسر تاجیک مدیر عامل شرکت دانش بنیان پتکو، بعنوان نماینده کلیه تولیدکنندگان و پیمانکاران حاضر در مراسم، ضمن قدردانی از برگزاری چنین گردهمایی های مهمی به ارائه توانمندی ها و ظرفیتهای موجود در حوزه تولید و پیمانکاری کشور پرداخت و مهمترین چالش های پیشرو را تشریح و راهبردهای مرتبط در این مسیر را نیز ارائه نمود.

انتخاب آقای دکتر هاشمی به ریاست هیات مدیره گروه فرآب به نمایندگی از گروه صنعتی سدید

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتپیرو برگزاری جلسه اعضای هیات مدیره گروه فرآب در محل این شرکت به تاریخ سوم دی ماه 1402 ، جناب آقای دکتر سید مصطفی هاشمی به نمایندگی از گروه صنعتی سدید به عنوان ریاست هیات مدیره گروه فرآب انتخاب شدند.

هم چنین بر اساس مصوبات این جلسه، طی حکمی از سوی جناب آقای دکتر «سید مصطفی هاشمی» رئیس هیات مدیره شرکت گروه فراب، جناب آقای مهندس «محمد حیدری» بهعنوان مدیرعامل گروه فراب منصوب شد.

گفتنی است بر اساس همین مصوبات جناب آقای دکتر سید مصطفی هاشمی بهعنوان رئیس هیات مدیره و جناب آقای دکتر حسن طهماسبی بهعنوان نایب رئیس هیئت مدیره انتخاب و به مدت دو سال معرفی شدند.

لینک ضمائم مربوطه در سایت کدال جهت مشاهده – مورخ 6 دی ماه 1402

قدردانی مدیرعامل گروه سدید از ریاست قوه قضاییه

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتمدیرعامل گروه صنعتی سدید از تایید مجدد حکم قطعی و نهایی مالکیت شرکت سدید بر ۳۳درصد سهام شرکت فراب و رد تقاضای اعاده دادرسی طرف مقابل پرونده و رفع دستور توقف اجرای حکم توسط معاونت قضایی قوه قضا خبر داد

به گزارش مشرق، امیرحسین کاوه، مدیرعامل گروه صنعتی سدید، طی گفتگویی با مشرق اظهار داشت: گروه صنعتی سدید بعنوان یک هولدینگ صنعتی با قدمتی۶۰ ساله و بعنوان یک شرکت خصوصی سهامی عام با دهها هزار سهامدار ، بیش از دو دهه است که پیگیر موضوع پرونده مالکیت خود بر ۳۳ درصد از سهام شرکت فراب بود که بحمدالله با عنایت خداوند و جدیت و توجه مسئولین محترم قوه قضائیه در تسریع اخیر رسیدگی به این پرونده که مشمول اطاله شده بود و در محاکم مختلف همواره آرای مربوطه به نفع خانواده ۶۰ هزار نفری سهامداران سدید صادر شده بود، پرونده در آخرین وضعیت خود برای همیشه مختومه و مالکیت ۳۳ درصد سهام شرکت فراب به نام گروه صنعتی سدید و سهامداران این شرکت محرز و نهایی گردید.

وی گفت: این پرونده با وجود رای قطعی شعبه اول دیوان عالی کشور که در اردیبهشت ماه سال جاری مجددا به نفع گروه صنعتی سدید صادر شده بود، با تقاضای آستان قدس رضوی و آستان حرم حضرت معصومه (س) ؛ برای بار پنجم به جهت موضوع ماده ۴۷۷ آیین دادرسی کیفری با دستور توقف دوماهه در خصوص اجرای حکم مواجه شده بود که با بررسی های دقیق قضات و معاونت محترم قضایی قوه قضاییه، مجددا این مالکیت را برای سهامداران صبور گروه صنعتی سدید مورد تاکید و ابرام قرار داد.

کاوه تاکید کرد که اثرات این رای بلامنازع، علاوه بر آثار مثبت و متصور برای سهامداران و شرکت، موجب هم افزایی در بخش های راهبردی اقتصاد کشور از جمله حوزه انرژی و صنایع مرتبط با فعالیت گروه صنعتی سدید و گروه فراب خواهد شد که قطعا میتواند نویدبخش اقدامات جدی و موثر آتی در این حوزه از اقتصاد باشد.

وی در انتها ضمن تبریک به تمامی سهامداران محترم، اعضای هیئت مدیره، مدیران و کارکنان گروه صنعتی سدید، مراتب قدردانی و تشکر خود از ریاست محترم قوه قضاییه، معاونت محترم قضایی، رئیس وقت محترم دیوان عالی کشور و تمامی قضات و کارکنان پاکدست قوه قضاییه به جهت حمایت از تولید و حفظ امنیت روانی سرمایه گذاران و تولیدکنندگان را اعلام داشتند.

منبع: mshrgh.ir/1535578

خبرگزاری میزان؛ حکم پرونده کثیرالشاکی سدید به نفع سهامداران قطعی شد

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتمعاونت قضایی قوه قضاییه پس از بررسی پرونده، حکم شعبه یکم دیوان عالی کشور را تایید کرد و اعتراض آستان قدس رضوی را وارد ندانسته و حکم به نفع مردم قطعی شده است.

انتهای پیام/

دپارتمان تحقیقات و توسعه بازار گروه صنعتی سدید؛ فولاد سبز در خاورمیانه

/in Uncategorized @fa, اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتبنگاههای صنعتی منطقه خاورمیانه تلاش میکنند تا در راستای ایفای مسئولیت زیست محیطی خود، از روش های تولید پایدار از جمله فولاد سبز استفاده کنند. بانکیم پریخ، مدیر مالی شرکت Conares اعلام کرده که پذیرش فولاد سبز در منطقه خاورمیانه شتاب بیشتری گرفته که بدنبال گرایش و تمایل فزاینده بنگاهها به روشهای تولید این نوع فولاد است.

برخلاف فولاد معمولی که به طور گسترده تولید آن متکی بر استفاده از سوختهای فسیلی و روشهای انرژیبر میباشد و منجر به انتشار مقادیر قابل توجهی از کربن میشود، فولاد سبز که اغلب با عناوین فولاد کم کربن یا فولاد پایدار نیز نامیده میشود، با کاهش اثرات زیستمحیطی و ارتقای بهرهوری انرژی، موجبات توسعه پایدار این صنعت را فراهم می نماید.

بنگاههای صنعتی منطقه خاورمیانه تلاش میکنند تا در راستای ایفای مسئولیت زیست محیطی خود، از روش های تولید پایدار از جمله فولاد سبز استفاده کنند. بانکیم پریخ، مدیر مالی شرکت Conares اعلام کرده که پذیرش فولاد سبز در منطقه خاورمیانه شتاب بیشتری گرفته که بدنبال گرایش و تمایل فزاینده بنگاهها به روشهای تولید این نوع فولاد است.

بنگاههای صنعتی خاورمیانه به طور فزاینده ای از تأثیرات مخرب زیست محیطی روش های تولید سنتی چه در رابطه با فولاد یا سایر تولیدات دیگر، آگاه هستند و بنا به اظهارات سعید خلفان الغفری، مدیرعامل شرکت امارات استیل آرکان، تعهد رو به رشدی نسبت به پذیرش شیوههای پایدار تولید در میان بنگاههای صنعتی وجود دارد که از جمله آنها میتوان به تولید فولاد سبز اشاره کرد. او بر این باور است که با وجود چالشها، خاورمیانه و به ویژه امارات متحده عربی موقعیت خوبی برای تبدیل شدن به یک رهبر جهانی در فولاد سبز را دارند که موقعیت مزبور ناشی از وجود منابع طبیعی لازم در منطقه، زیرساختهای قوی و حمایت دولتها برای تبدیل رویای تولید فولاد سبز به واقعیت است.

دیپاک بانداری، مدیر ارشد بازرگانی در گروه صنایع فولاد عرب خلیج فارس، نیز ضمن تائید این موضوع اشاره میکند که خاورمیانه به طور فزاینده ای از شیوه های تولید فولاد سبز استقبال میکند، زیرا آگاهی جهانی در مورد پایداری زیست محیطی رو به رشد است. رویکردهای کلیدی در اقتصادهای خاورمیانه شامل مواردی از جمله بررسی تولید هیدروژن از گاز طبیعی برای استفاده در فرآیند تولید فولاد سبز، تنوع بخشی به اقتصاد و کاهش وابستگی به سوختهای فسیلی در حال شکلگیری و توسعه است. علاوه بر این، کشورهایی که منابع انرژی خورشیدی و بادی فراوان دارند، در نظردارند از انرژیهای تجدیدپذیر برای کاهش انتشار کربن در تولید فولاد استفاده کنند.

طی ماههای اخیر افزایش آگاهی زیستمحیطی در صنعت فولاد و ذینفعان در منطقه خاورمیانه، اجرای سیاستها و راهکارهای حمایتی دولتها برای هدایت و تسهیل حرکت بنگاههای صنعتی به سمت شیوههای پایدارتر و افزایش تحقیق و توسعه برای اجرای فناوریهای فولاد سبز؛ ضمن افزایش همکاریها و مشارکت با سازمانهای بینالمللی و گرایش مصرفکنندگان به سوی فولاد سازگار با محیط زیست، از پیشرفت های قابل توجهی برخوردار بوده است.

چالشهای گذار به فولاد سبز

با وجود تغییر رویکردها و افزایش آگاهی، منطقه خاورمیانه با موانع متعددی برای پذیرش فولاد سبز مواجه است. مشاری الجدیمی، رئیس شرکت فولاد بحرین، یکی از چالشها در این رابطه را هزینه بالای تولید هیدروژن عنوان میکند. در روش سنتی تولید فولاد از طریق کوره بلند (دارای سهم قابل توجه در تولید جهانی فولاد) به ازای تولید هر تن فولاد، 2 تن دیاکسید کربن (CO2) تولید و در هوا منتشر میشود. در مقابل، در فرآیند تولید فولاد به روش DRI/EAF (احیای مستقیم آهن از طریق کوره قوس الکتریکی) که معمولاً در خاورمیانه نیز به کار میرود، کمتر از 1.2 تن CO2 به ازای هر تن فولاد تولیدی در هوا منتشر میکند.

با جایگزینی هیدروژن با گاز طبیعی و استفاده از کورههای استفادهکننده از انرژی تجدیدپذیر، رویکرد DRI/EAF این پتانسیل را دارد که تولید فولاد سبز پایدار را با انتشار گازهای گلخانهای به زیر حتی 0.5 تن CO2 در هر تن فولاد نیز برساند. توجیهپذیری اقتصادی تولید فولاد مبتنی بر هیدروژن منوط به این است که قیمت هر کیلوگرم گاز هیدروژن کمتر از 3.5 دلار باشد. در شرایط فعلی، الکترولیز قلیایی، یک روش رایج برای تولید هیدروژن است که حدود 11 دلار در کیلوگرم هزینه دارد.

الجدیمی تاکید میکند که اگرچه دسترسی فراوان به گاز طبیعی مقرون به صرفه در خاورمیانه یک مزیت رقابتی ایجاد میکند ولی با این حال، این مزیت ممکن است برخی شرکتها را از سرمایهگذاری در زمینه انرژیهای تجدیدپذیر و فناوریهای کم کربن نیز منصرف کند.

انتقال به تولید فولاد سبز با چالشهای نظارتی هم مواجه است. این منطقه در حال حاضر اجازه واردات فولاد را بدون توجه به روش تولید آنها میدهد. توسعه همکاری بین دولتها و صنایع برای تنظیم سیاستها، یارانهها، مشوقها و مقررات مطلوب برای ترویج شیوههای پایدار و تسهیل جذب فناوریهای سبز ، مشابه مکانیسم تعدیل کربن مرزی CBAM اتحادیه اروپا، بسیار مهم است.

یکی از فناوریهای برجسته تولید فولاد، احیای مستقیم سنگ آهن مبتنی بر هیدروژن است. احیای مستقیم مبتنی بر هیدروژن از هیدروژن سبز که با استفاده از منابع انرژی تجدیدپذیر مانند انرژی خورشیدی یا بادی تولید میشود، به عنوان یک عامل احیا برای تبدیل سنگ آهن به فلز آهن استفاده میکند. اگرچه این فناوری میتواند به طور قابل توجهی بر تلاشهای پایدارسازی صنعت فولاد تأثیر بگذارد ولی با این حال، اجرای موفقیتآمیز این روش نیازمند افزایش سرمایهگذاری در زیرساختهای تولید هیدروژن و توسعه زنجیرههای تامین برای تامین این گاز در منطقه است.

فناوری دیگری که از تلاشهای پایدارسازی صنعت فولاد پشتیبانی میکند، جذب و ذخیره کربن (CCS) است. کشورهایی مانند بحرین به طور فعال در حال ارزیابی امکان سنجی CCS با هدف کاهش انتشار کربن هستند. این فعالیت عنصری ضروری در کنار سایر استراتژیهای کاهش کربن، برای دستیابی به اهداف اقلیمی در نظر گرفته میشود.

تولید فولاد سبز به شدت به فولاد ضایعاتی بازیافت شده از خودروها و لوازم خانگی مستعمل و ضایعات صنعتی نیز متکی است و این موضوع، تقاضا برای استخراج جدید سنگ آهن را کاهش داده و موجب کاهش مصرف انرژی و انتشار گازهای گلخانهای نیز میشود. با این حال، منطقه خاورمیانه به دلیل محدودیت دسترسی به ضایعات با کیفیت بالا با چالشهایی نیز مواجه است و این موضوع به همراه کمبود جهانی و افزایش قیمتها، واردات را برای برآوردن نیاز کورههای قوس الکتریکی الزامی ساخته است.

منبع:https://fastcompanyme.com

ترجمه و تدوین: دپارتمان تحقیقات و توسعه بازار گروه صنعتی سدید

منبع: ایلنا

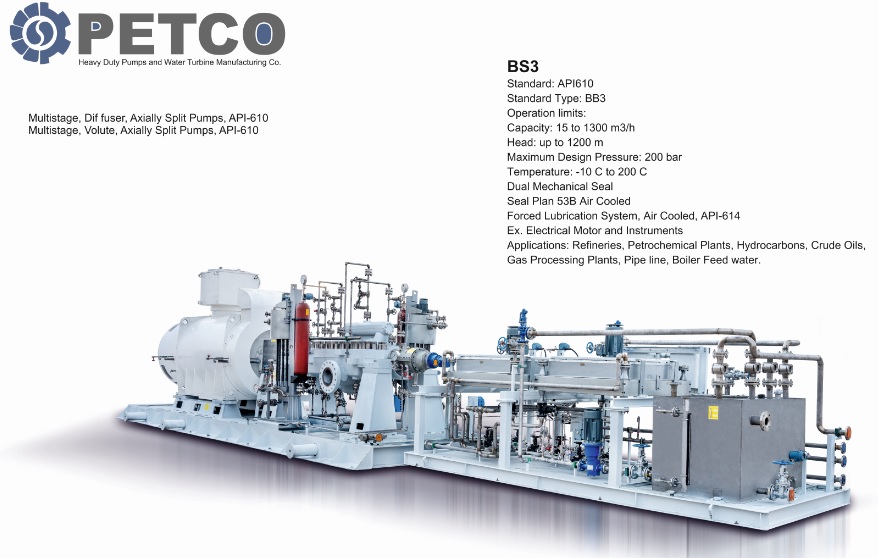

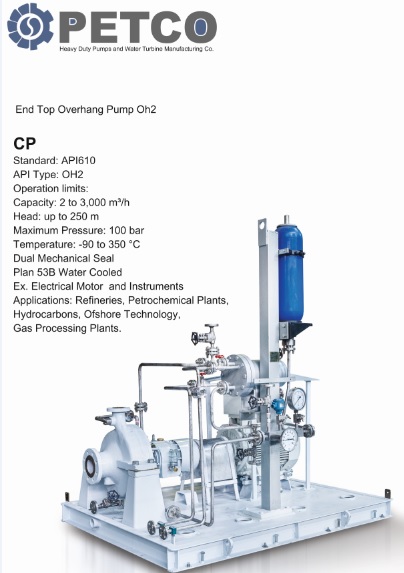

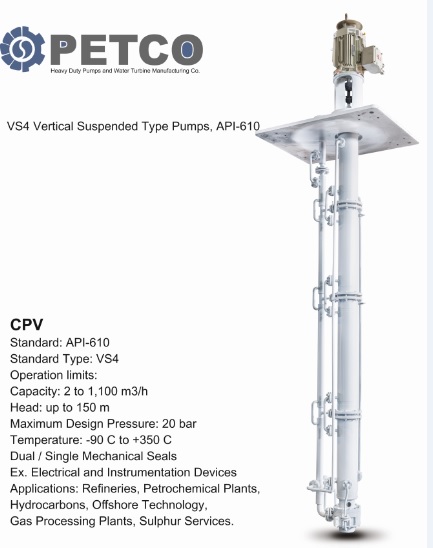

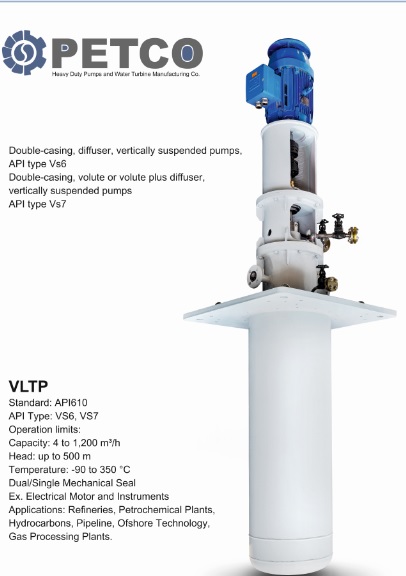

شرکت پمپ و توربین پِتکو، پیشرو در داخلی سازی پمپهای پیشرفته صنایع نفتوگاز کشور

/in اخبار, اخبار گروه و شرکت های تابعه/by مدیر سایتبه گزارش آژانس رویدادهای مهم نفت و انرژی “نفت ما“، دکتر «یاسر تاجیک» مدیرعامل شرکت پمپ و توربین پتکو در گفتگو با خبرنگار نفت ما اظهار داشت: شرکت دانش بنیان پمپ و توربین پتکو، بیش از دو دهه است که طراحی و ساخت سفارشی انواع پمپهای سانتریفیوژ مورد نیاز صنایع مختلف ازجمله نفت، گاز، پالایش، پتروشیمی، صنایع نیروگاهی، و پمپ های آتش نشانی را انجام داده و تامین قطعات یدکی، نظارت بر نصب و راه اندازی، بازرسی های دوره ای، تعمیرات، خدمات پس از فروش و ارائه مشاوره مهندسی نیز از دیگر زمینه های فعالیت این شرکت می باشد.

وی افزود: این شرکت به عنوان بزرگترین تولیدکننده پمپهای سانتریفیوژ در کشور شناخته میشود که توانایی تولید انواع پمپها با استانداردهای بهروز دنیا برای صنایع مختلف با کیفیت بالا را دارا بوده و تاکنون چند هزار پمپ را تولید کرده و جهت استفاده در پروژه های گوناگون به سایتهای مرتبط ارسال نموده است.

تاجیک اضافه کرد: کارخانه این شرکت در منطقه صنعتی قراملک در شهرستان تبریز در فضایی به وسعت حدود 80 هزارمترمربع واقع شده که مجهز به ماشینآلات و تجهیزات سبک، سنگین و آزمایشگاه توربوماشین است. این آزمایشگاه بزرگترین آزمایشگاه هیدرولیک پمپ منطقه محسوب شده و گواهینامه صلاحیت تست انواع پمپ را از موسسه استاندارد ایران اخذ نموده و به عنوان آزمایشگاه همکار، با سازمان ملی استاندارد ایران همکاری دارد.

مدیرعامل شرکت پتکو گفت: در طی سالهای مختلف فعالیت، با تکیه بر تجربه و دانش روز موفق شده ایم محصولات جدیدی را طراحی و تولید نماییم که پیش از این از خارج کشور تهیه می شد. در واقع، با اجرای استراتژی تعمیق داخلی سازی از سوی مسوولان صنعتی کشور و حمایت نظام محترم کارفرمایی و تقویت برند ساخت ایران، موفق شدیم با اتکا به توان متخصصین خود و تقویت حوزه های تحقیق و توسعه از خروج ارز از کشور جلوگیری نموده و در مسیر خودکفایی در ساخت پمپ های مختلفی گام برداریم. به عبارتی، می توان گفت پتکو پیشران تولید پمپ های پیشرفته و عظیم مورد نیاز صنایع نفت وگاز در کشور است.

وی گفت: هم اینک سبد محصولات شرکت پتکو شامل طراحی و ساخت پمپهای سانتریفیوژ تحت استانداردهای جهانی مانند API610 شامل تیپ های OH2, OH3, BB1, BB2, BB3, BB4, BB5, VS1, VS4, VS6, VS7 بوده و برای کاربرد در صنایع مرتبط مورد استفاده قرار میگیرد. ضمن آنکه هر ساله تقریبا چندین محصول جدید توسط پتکو طراحی و تولید می شود که اکثرا به عنوان اولین طراحی در کشور شناخته می شوند.

تاجیک بیان داشت: بروز قابلیت ها و توانمندی های پتکو در صنعت پمپ سازی و بازدیدهای مختلف کارفرمایان محترم و کارشناسان فنی و مهندسی مرتبط از توانمندی ها و ظرفیتهای این شرکت در طی سالهای مختلف سبب شد تا سفارشات متنوع و مختلفی از سوی کارفرمایان محترم به این شرکت ارجاع شود. حضور در طرح ها و پروژه های ملی مختلف همچون طراحی و تولید ۱۰ دستگاه الکتروپمپ ۳ مگاواتی پیشرفته و عظیم الجثه مرتبط با خط لوله گوره به جاسک برای اولین بار درکشور، پمپهای مورد نیاز پالایشگاه ستاره خلیج فارس، ساخت دهها دستگاه پمپ پروسس (فرآیندی) پالایشگاه شازند اراک، پالایش نفت لاوان، پترو پالایش کنگان، پالایشگاه اصفهان، پالایشگاه شیراز، پمپهای عمودى و فرآیندی براساس استاندارد API610 مورد نیاز در پروژه آزادگان جنوبی، میادین نفتی چشمه خوش و آبان و دهها مورد دیگر از جمله این موارد می باشد.

وی اشاره کرد: دانش فنی کم نظیر واحد تحقیق و توسعه، بهره مندی از نیروهای متخصص و ماهر، اجرای مستمر آموزش های تخصصی، تولید محصولات بهروز جهانی و با کیفیت بالا، تقویت فرهنگ مشتری مداری، توسعه سبد محصولات و طراحی و ساخت محصولات جدید برای اولین بار در کشور بهعنوان نقاط قوت این شرکت؛ سبب شده است تا پتکو یاریگر صنایع استراتژیک کشور در تامین پمپهای بروز و پیشرفته بوده و در همین مسیر و پس از اخذ نتایج عالی در فرآیند های ممیزی مرتبط، بهعنوان واحد منتخب روز ملی صنعت و معدن نیز برگزیده شود.

تاجیک در پایان اعلام کرد: با توجه به افزایش حجم سفارشات مشتریان و کارفرمایان محترم طی چند سال اخیر و پیش بینی رشد سفارشات آتی، برآنیم تا با تدوین و نهایی نمودن یک طرح توسعه جامع؛ طی یک برنامه زمانی مشخص، میزان ظرفیت تولید شرکت را اضافه نموده و سهم بازارمرتبط را بیش از پیش افزایش دهیم.

منبع: نفت ما

نشانی دفتر شرکت

آدرس: تهران، ضلع شمالی بلوار میرداماد، مابین پمپ بنزین و شمس تبریزی شمالی، پلاک ۱۸۵، گروه صنعتی سدید

کد پستی: ۱۹۱۹۹۱۳۸۸۸

پست الکترونیک: info@sadid.ir

تلفن تماس: ۶-۲۲۲۶۹۹۹۳-۰۲۱

نمابر: ۲۶۴۰۱۳۹۵-۰۲۱آخرین اخبار سایت

تور مجازی بیست و نهمین دوره نمایشگاه بین المللی نفت و گاز تهران – 18 الی 21اردیبهشت 1404۱۴۰۴-۰۲-۲۷ - ۱:۰۴ ب.ظ

تور مجازی بیست و نهمین دوره نمایشگاه بین المللی نفت و گاز تهران – 18 الی 21اردیبهشت 1404۱۴۰۴-۰۲-۲۷ - ۱:۰۴ ب.ظ گزارش مرتبط با بیست و نهمین دوره نمایشگاه بین المللی نفت،گاز،پالایش و پتروشیمی- 18 الی 21 اردیبهشت 1404۱۴۰۴-۰۲-۲۴ - ۱:۰۳ ب.ظ

گزارش مرتبط با بیست و نهمین دوره نمایشگاه بین المللی نفت،گاز،پالایش و پتروشیمی- 18 الی 21 اردیبهشت 1404۱۴۰۴-۰۲-۲۴ - ۱:۰۳ ب.ظ ناترازی انرژی، تکرار خاموشیها، یعنی پایان رقابتپذیری تولید۱۴۰۴-۰۲-۲۴ - ۹:۲۱ ق.ظ

ناترازی انرژی، تکرار خاموشیها، یعنی پایان رقابتپذیری تولید۱۴۰۴-۰۲-۲۴ - ۹:۲۱ ق.ظ

گروه صنعتی سدید