کمیته اقتصاد مقاومتی مجلس منتشر نمود: پنج راهکار جهت تامین مالی مردمی پروژه های کلان نفت و گاز

کمیته اقتصاد مقاومتی مجلس شورای اسلامی با انتشار یک گزارش سیاستی، ۵ راهکار جهت ایجاد تسهیل و رفع موانع در تامین مالی پروژه های بالادست نفت و گاز از طریق سرمایه های مردم ارائه کرد. بر اساس گزارش این کمیته تخصصی، تنها راه پیش روی کشور برای توسعه صنعت نفت و گاز، استفاده از منابع داخلی و سرمایه های مردم است و دولت و مجلس باید موانع آن را برطرف نمایند.

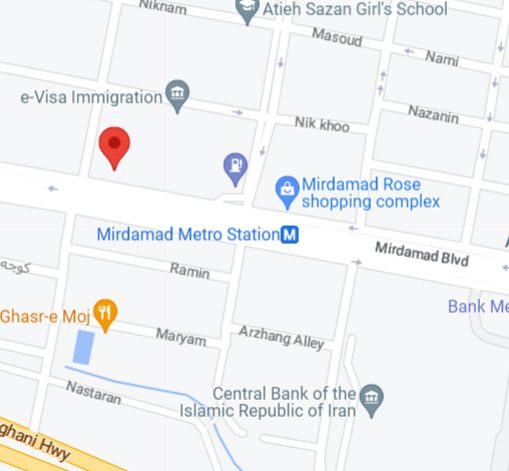

به گزارش مقاومتی نیوز کمیته اقتصاد مقاومتی مجلس با انتشار یک گزارش سیاستی تحت عنوان «تامین مالی پروژه های بالادست نفت و گاز از طریق سرمایه های مردم» راهکارهایی جهت تسهیل در تامین منابع پروژه های کلان این حوزه از طریق سرمایه های مردم ارائه کرد. (اینجا)

گزارش مذکور در جریان جلسات کمیته با صاحبنظران این حوزه و بررسی های کارشناسی دبیرخانه آن تهیه شده و برای مسئولان دولتی، نمایندگان مرتبط مجلس، اعضای مجمع تشخیص مصلحت نظام و نمایندگان فعال بخش خصوصی ارسال شده است.

طبق آنچه در گزارش آمده است، مسئله تامین مالی، همواره به عنوان یکی از گلوگاه های مهم فعالیت های تولیدی مطرح بوده است. این مسئله در خصوص پروژههای کلان اعم از پروژه های نفت و گاز یا حتی پروژه های عمرانی، به واسطه نیاز بیشتر به سرمایه گذاری، اهمیت مضاعفی پیدا می کند. مشخصا در حوزه نفت و گاز که با تحریم سرمایه گذاری نیز مواجه شده است و از طرفی به عنوان موتور محرّک اقتصاد کشور باید همواره در مسیر توسعه باشد، تامین مالی از ارکان اصلی کار است که باید برای آن تدابیری اندیشیده شود.

۲ مسیر تامین مالی پروژه های کلان نفت و گاز

طبق این گزارش، دو مسیر برای تامین مالی پروژه های کلان نفت و گاز پیش روی کشور وجود دارد که عبارتند از جذب سرمایه خارجی و تامین مالی داخلی.

تجربه تاریخی کشور و آمارهای موجود نشان می دهد سرمایه گذاری خارجی در هیچ سالی طی دو دهه گذشته بیشتر از ۵ میلیارد دلار نبوده است؛ آماری که در شرایط تحریم، بسیار محدودتر می شود.

بنابراین با توجه به نیاز ۱۳۴ میلیارد دلاری بخش بالادست صنعت نفت و گاز به منابع مالی طبق برآورد وزارت نفت، تنها راه ممکن و عملیاتی برای تامین مالی پروژههای این حوزه، استفاده از سرمایه ها و منابع داخلی است.

تجربه کشور نشان می دهد در صورت جذابیت پروژه و تسهیل شرایط سرمایه گذاری در آن برای مردم و صاحبان سرمایه، تامین مالی آن از منابع داخلی، در کوتاهترین زمان انجام خواهد شد. همچنین از آنجا که طبق گفته صاحبنظران و فعالان صنعت نفت و گاز، ۷۰ درصد مصارف پروژههای این حوزه می تواند به صورت ریالی انجام شود، این مهم از لحاظ فنی و عملیاتی نیز امکانپذیر بوده و تنها لازم است شرایط آن ایجاد و تسهیل گردد.

۵ راهکار جهت «تامین مالی مردمی» پروژههای کلان نفت و گاز

بر این اساس طبق بررسی های کارشناسی و عملیاتی انجام شده و نظر فعالان این حوزه، ۵ اقدام بایستی در دستور کار وزارت نفت، نهادهای واسط از جمله سازمان بورس اوراق بهادار و مجلس شورای اسلامی، قرار گیرد؛ تا بدین طریق، شرایط لازم جهت تامین مالی پروژه های بالادست نفت و گاز از طریق سرمایه های مردم فراهم گردد. این موارد در ادامه تشریح شده است:

یک) تعیین شرکت ایرانی به عنوان رهبر پروژه

پیش نیاز تامین مالی داخلی پروژه های بالادست نفت و گاز، به حداکثر رساندن مصارف ریالی پروژه است. از آنجا که طبق گفته صاحبنظران و فعالان صنعت نفت و گاز کشور، حداقل ۷۰ درصد از مصارف پروژه ها ریالی است، این امکان وجود دارد؛ اما شرط تحقق آن، انتخاب یک شرکت ایرانی به عنوان رهبر پروژه است. تجربه قراردادهای منعقده پیشین نشان داده با وجود الزام قراردادی، شرکت های خارجی الزامی برای افزایش مصارف داخلی و ریالی پروژه نمی بینند و این هدف محقق نمی گردد.

بنابراین ضروری است وزارت نفت در تدوین قراردادها و واگذاری پروژه های بالادست نفت و گاز، از ظرفیت شرکت های ایرانی به عنوان رهبر پروژه استفاده نماید. در حال حاضر شرکت های ایرانی این ظرفیت را دارند و می توانند در این زمینه نقش آفرینی نمایند. خروج توتال فرانسه و سی ان پی سی چین از قرارداد IPC نیز نشان داد که به ویژه در شرایط تحریم، نمی توان به شرکت های خارجی اعتماد نمود و بر مبنای قرارداد با آنها، برای توسعه میادین نفت و گاز کشور برنامه ریزی کرد.

دو) عرضه سهام در قالب «صندوق سرمایه گذاری پروژه» به عنوان سازوکار تامین مالی داخلی

از میان ابزارهای مختلف بازار سرمایه، صندوق سرمایه گذاری پروژه به دلیل مزایای متعددی که دارد، جهت تامین مالی پروژه های بالادست نفت و گاز نسبت به سایر ابزارها و روش ها، ارجحیت دارد. صندوق سرمایهگذاری پروژه فرآیندی در بستر بورس اوراق بهادار با محوریت یک پروژه است که سرمایه لازم برای اجرای آن، از طریق جلب مشارکت آحاد مردم و صاحبان سرمایه تامین میشود. به این منظور، مالکیت پروژه و منافع حاصل از آن به سهام قابل عرضه در بازار سرمایه تبدیل می شود و مردم سهامدار پروژه میشوند و از محل عواید پروژه و بالا رفتن ارزش سهام آن، به سود خواهند رسید.

در این صندوق، یک شرکت سهامی خاص به نام شرکت پروژه ایجاد و عملیات اجرایی پروژه را براساس طرح توجیهی به عهده می گیرد. صندوق و شرکت پروژه پس از تکمیل و آغاز مرحلۀ بهرهبرداری منحل شده و یک شرکت سهامی عام پس از آن تاسیس می گردد. در واقع پس از ساخت پروژه، فعالیت صندوق و شرکت پروژه پایان پذیرفته و تمامی داراییها و بدهیهای صندوق به شرکت سهامی عام منتقل می شود و سهام این شرکت جدید، به دارندگان واحدهای سرمایهگذاری صندوق به همان نسبت، واگذار میگردد.

با استفاده از این ابزار، سرمایه جذب شده در نهایت تبدیل به سهام خواهد شد و نیازی به بازگرداندن اصل سرمایه نیست. در واقع مردم و صاحبان سرمایه با خرید سهام صندوق پروژه، صاحب پروژه خواهند شد و از سود آن نیز استفاده میکنند؛ همچنین هر زمانی که بخواهند می توانند سهام خود را از طریق بازار سرمایه به فروش برسانند. با توجه به سودآوری قابل توجه پروژه های بالادست نفت و گاز، ضمانت حداقل سود این پروژه ها در این سازوکار امکانپذیر است.

بر این اساس، ضروری است وزارت نفت با همکاری سازمان بورس اوراق بهادار، امکان استفاده از این ابزار در تامین مالی پروژههای بالادست نفت و گاز را فراهم نموده و شرکت مجری نیز برای تامین مالی داخلی، استفاده از سازوکار صندوق سرمایهگذاری پروژه را در دستور کار قرار دهد.

سه) انتقال مالکیت تاسیسات سطح الارضی پروژه جهت تسهیل شرایط ضمانت

در حال حاضر به طور معمول، تمامی تاسیسات سطح الارضی موجود در میدان از ابتدای پروژه به مالکیت شرکت ملی نفت ایران در می آید. این مسئله باعث می شود امکان استفاده از این تاسیسات جهت تامین مالی و ضمانت آن وجود نداشته باشد.

بنابراین ضروری است وزارت نفت قرارداد را به گونه ای تنظیم نماید که طبق آن، مالکیت تاسیسات سطح الارضی در طول زمان اجرای پروژه به شرکت مجری پروژه منتقل شود. این امکان، تامین مالی و ضمانت آن را برای مجری تسهیل میکند.

چهار) استفاده از ظرفیت صندوق توسعه ملی به عنوان نهاد ضمانت کننده

با وجودی که صندوق توسعه ملی در ارائه تسهیلات برای پروژه های بالادست نفت و گاز محدودیت دارد، اما می توان از ظرفیت و اعتبار این صندوق به عنوان ضمانت جهت تسهیل فرآیند تامین مالی پروژه ها از بازار سرمایه اقدام کرد. در واقعصندوق توسعه ملی می تواند در قبال اخذ دارایی ها و محصولات پروژه به عنوان وثیقه، رکن ضامن را ایفا کند.

به این منظور ضروری است مجلس شورای اسلامی با اصلاح اساسنامه صندوق توسعه ملی، امکان استفاده از منابع صندوق برای ضمانت را تصریح نماید تا شرایط آن فراهم گردد.

پنج) تضمین پرداخت هزینه پروژه در قالب محصول به جای پرداخت نقدی

پرداخت هزینه انجام پروژه به مجری، مسئله ای است که همواره شرکت ها را در انعقاد قرارداد با وزارت نفت به چالش میاندازد؛ در واقع از آنجا که معمولا بازپرداخت پروژه با تاخیر و در زمان نامشخص انجام می شود، شرکت ها نمی توانند برنامه ریزی لازم را برای هزینه کرد در پروژه داشته باشند و از تعهدات وزارت نفت نیز به عنوان ضمانت استفاده کنند.

پرداخت هزینه پروژه در قالب محصول تضمین شده و تولیدی در پروژه به جای پرداخت نقدی، علاوه بر اینکه شرکت ها را از دریافت طلب خود مطمئن می کند و ریسک های ناشی از آن را کاهش می دهد، به دلیل قابلیت قرار گرفتن سررسید محصول به عنوان وثیقه، فرآیند تامین مالی را تسهیل می کند.

بر این اساس ضروری است وزارت نفت این امکان را فراهم و در قرارداد منظور نماید که شرکت ها به جای دریافت هزینه پروژه به صورت نقدی، محصول و خروجی پروژه را در مقاطع مختلف دریافت نمایند.